Технологии монтажа стальных вертикальных цилиндрических резервуаров: рулонирование, полистовой и комбинированный способы

ЗАО «Энерпром», г. Иркутск

В настоящее время в России и странах СНГ выполняется и планируется к производству множество проектов в области нефтегазодобычи, нефтегазохимии, энергетики, требующих новых технических решений по строительству резервуаров вместимостью более 10 000 м³. Увеличение объема добычи и переработки нефти, развитие производства сжиженного природного газа и его компонентов вызывает расширение резервуарных парков. Решение транспортно-перевалочных задач, производство монтажа резервуаров при освоении отдаленных, в т. ч. северных, месторождений, решение вопросов повышения их надежности и долговечности требует применения новых технических решений.

Наиболее распространенные в России технологии монтажа стальных вертикальных цилиндрических резервуаров включают следующие способы (1):

- рулонирования;

- полистовой сборки наращиванием, или подращиванием поясов;

- комбинированный.

Мировой и Российский опыт показали, что резервуары большой вместимости сооруженные методом рулонирования вследствие их конструктивных особенностей недостаточно надежны при эксплуатации. Недостатки, выявленные в процессе эксплуатации, и аварии, связанные с конструктивными особенностями рулонированных резервуаров, привели к отказу от использования этого метода монтажа при сооружении резервуаров объемом более 10 000 м³ (1).

Метод рулонирования имеет ограничения для полотнищ из листов толщиной свыше 18 мм. вследствие их большой жесткости. Размеры рулона ограничены возможностью транспортных средств, в основном железнодорожного транспорта. Максимальные размеры: длина рулона 12-18м, диаметр рулона до 3,2м, масса рулона – до 60т. При освоении отдаленных месторождений сложна проблема доставки рулона: только по воде в короткую навигацию, а по суше -только зимой.

Нормативные российские документы (1) исключают применение метода рулонирования при сооружении резервуаров с толщиной стенки нижнего пояса более 18 мм; при толщине листа более 18 мм. рекомендована полистовая сборка.

Действующими зарубежными стандартами (2,3) использование рулонированных конструкций для сооружения резервуаров не предусмотрено вообще.

Передовые технические решения в области резервуаростроения вместимостью от 10 000 м³ и более основаны на развитии технологий сварочного производства в комплексе с применением новых, конкурентоспособных с традиционными, методов строительства резервуаров, повышающих их надежность и упрощающих монтаж.

Анализ мирового опыта (4,7,8,9,10,11,12,13) выполнения монтажа резервуаров большой вместимости в условиях труднодоступности территории строительства позволяет сделать следующие выводы:

- изготовление поясов стенки выполнять методом полистовой сборки с применением установки автоматической сварки вертикальных швов;

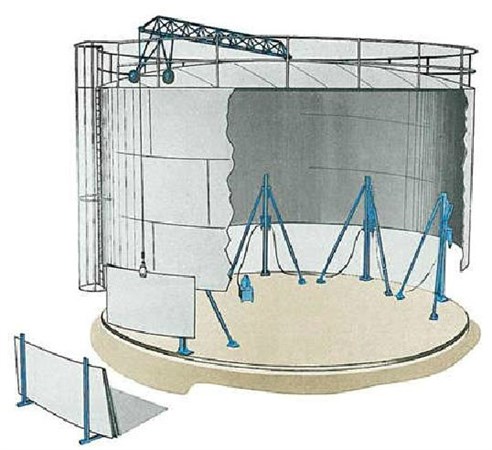

- монтаж резервуара выполнять методом «подращивания» с использованием модульной гидравлической домкратной системы управляемого подъема;

- кольцевые швы выполнять установкой автоматической сварки, адаптированной для применения при монтаже методом «подращивания».

Технология полистового подращивания позволяет:

- выполнять монтаж вертикальных стальных резервуаров объемом 10 000 м³ и более из отдельных металлических листов 1,8-3 м шириной, до 12 м длиной, завальцованных по проектному радиусу в заводских условиях с выполнением сварочных швов (вертикальных и горизонтальных) автоматической сваркой на месте монтажа с контролем качества 100% швов физическим методом, что повышает эксплуатационную надежность резервуаров;

- обеспечить высокую точность и геометрию резервуара;

- сократить сроки монтажа при повышении надежности опасного объекта;

- использовать для перевозки пакетов готовых элементов стенки, днища и т.п. заводского изготовления транспорт общего назначения (в специальных контейнерах-ложементах) и отказаться от использования мощных грузоподъемных механизмов;

- исключить проблемы способа изготовления и контроля качества выполнения вертикального монтажного шва;

- использовать метод подращивания с применением гидравлических домкратов без использования мощной грузоподъемной техники.

- выполнять монтаж резервуаров большой вместимости с требуемой толщиной стенки в труднодоступных, в т.ч. северных, районах.

Для осуществления строительства резервуаров методом "подращивания" предлагаются гидравлические системы монтажа резервуара (9, 10), которые включают:

- гидроцилиндры грузоподъёмностью 5 тс (ход штока 2600 мм, скорость подъёма 220 мм/мин.), или грузоподъёмностью 15 тс, 18 тс, 25 тс, ход штоков 2500 или 2800 мм;

- дополнительные стойки, растяжки, соединительные детали;

- насосные станции;

- рукава высокого давления;

- систему синхронизации подъёма (опция).

Система строится по модульному принципу. В один модуль входит пять гидроцилиндров и одна гидростанция. Расстояние от гидростанции до гидроцилиндра не должно превышать 6 м. Система сохраняет работоспособность при температуре окружающей среды от -5 до +60°С.

Независимое регулирование высоты подъема одного гидроцилиндра, или группы гидроцилиндров; централизованное управление гидроцилиндрами с пульта управления (программируемый контроллер); автоматическая синхронизация работы гидроцилиндров.

Метод «Bygging-Uddemann AB» полистового монтажа резервуара подращиванием

Bygging-Uddemann AB (11) обеспечивает высокую степень безопасности и точности монтажных работ. Количество применяемых монтажных домкратных стоек зависит от полного веса резервуара и его диаметра.

Применение: монтаж резервуаров методом подращивания, увеличение вместимости резервуара добавлением новых поясов обечайки, демонтаж старых резервуаров, ремонт, в т.ч. основания и т.п.

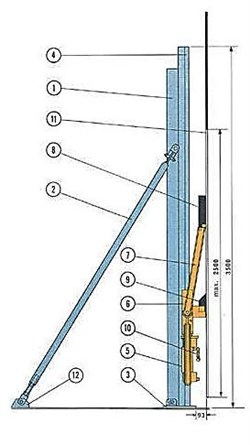

Монтажная домкратная стойка с шаговым гидравлическим домкратом и стержнем квадратного сечения «домкратный путь»:

Применяемые шаговые гидравлические домкраты

Базовая версия домкрата серии 2510-35-D

Грузоподъемность 12 тонн, ход штока 100 мм, применяемый «домкратный путь» – стержень сечением 35х35 мм, номинальное давление рабочей жидкости 16 МПа. Габариты, мм, высота Н (шток втянут)х длина Дх ширина Ш, 455х300х165, масса, 51кг, рабочий объем 771 см3.

Домкрат состоит из: двух параллельно установленных гидроцилиндров с гидравлическим возвратом с соединенными поршневыми штоками; патрубков с БРС; двух зажимов (верхний-нижний) с прочными подвижными автоматическими захватами; нижней установочной плиты; ловителя стержня «домкратный путь» с рукоятками. Гидравлические рукава соединены в кольцевую линию с БРС каждого домкрата с шаровым краном у поршневой полости. Домкрат устанавливают на стержне «домкратный путь» через резьбовые клинья-захваты. Перемещение домкрата по стержню достигается взаимодействием между парой гидроцилиндров домкрата и двух комплектов клинового механизма.

Версия домкрата 2510-35-UD-T

Предназначен в основном для опускания резервуара. Работа на стойке с закрепленным телескопическим стержнем «домкратный путь». Стержень опирается на гидравлический выравниватель нагрузки между всеми стержнями в группе. Для применения необходим блок «On-Line Processor (OLP)» между насосной станцией и системы домкратов для защиты гидравлической сети от перегрузки. Домкрат оснащен механическим механизмом переключения рабочий ход-возврат (подъем-опускание).

Гидравлическое оборудование для монтажа резервуара методом «подращивания» (12, 13), аналогично методу «Bygging-Uddemann AB»

Применение: при монтаже, демонтаже, ремонте резервуаров методом «подращивания». Оборудование полностью окупается после сооружения 3-х-4-х- резервуаров, или при строительстве резервуара весом 1200 тонн (USD $50 за тонну).

Максимальная ширина листового проката 3 000 мм.

Гидравлическое оборудование для подъема резервуаров.

Включает монтажные домкратные стойки с домкратами-экстракторами

Домкраты-экстракторы, технические характеристики

|

Модель |

BH-12-100-SA |

BH-18-100-DA |

BH-25-100-DA |

|

Грузоподъемность, тс |

12 |

18 |

25 |

|

Испытательная нагрузка, тс |

18 |

27 |

37.5 MT |

|

Рекомендуемое расстояние между домкратами, м |

Макс. 3,0 |

||

|

Ширина листового метала, м, стандарт-2,5 |

Мин 1.4 и Макс 3 |

||

|

Толщина листа, мм |

6-40 |

8 и более |

8 и более |

|

Ход поршня домкрата-экстрактора, за перехват, мм |

100 |

||

|

Рабочее давление, Бар |

106 |

115 |

160 |

|

Насосная станция мощностью 7,35 кВт, кол-во подключаемых домкратов |

34 |

24 |

24 |

|

Насосная станция мощностью 11 кВт, кол-во подключаемых домкратов |

50 |

36 |

36 |

|

Насосная станция мощностью 14,7 кВт, кол-во подключаемых домкратов |

65 |

50 |

50 |

|

Насосная станция мощностью 22 кВт, кол-во подключаемых домкратов |

80 |

60 |

60 |

|

Насосная станция мощностью 36,8 кВт, кол-во подключаемых домкратов |

120 |

90 |

90 |

Пример. Для монтажа резервуара диаметром 30м весом около 300 тонн необходимо 30 домкратов грузоподъемностью по 12 тс.

Домкрат-экстрактор:

- грузоподъемность, тс: 8, 12, 18, 25;

- Эффективная высота подъема, мм: 2500;

- Ход поршня, мм: 100;

- Диаметр поршня, мм: 120.

- Возврат поршня домкрата, пружинный для 12 тс, гидравлический для 18 и 25 тс.

Применение домкратной системы возможно при монтаже резервуара с мин. диаметром 6 м, макс. диаметром 92 м, макс. весом 1900 тонн.

Технология монтажа резервуаров французской фирмыCSC (4)

Резервуар собирают методом «наращивания» по поясам из колец; для изготовления кольца используют стальной листовой прокат в рулоне соответствующей стандартной толщины и ширины, в России см. (5,6). Изготовление колец производят рядом с основанием строящегося резервуара на специальной площадке сборки колец с применением гидравлического «разматывателя» с гибочным блоком, который выполняет вальцовку полосы по заданному радиусу, и станка для сварки замыкающего стыка. Перемещают готовый пояс на основание строящегося резервуара и выполняют сварку горизонтального стыка с применением станка автоматической сварки в среде защитного газа.

Использование этой технологии позволяет выполнять монтаж вертикальных стальных цилиндрических резервуаров методом «наращивания» с минимальным количеством сварных соединений и ограничивается выпускаемым сортаментом толстолистового проката в рулонах, возможностями разматывателя и гибочного блока (для оборудования фирмы CSC, – по толщине листа, макс. 12 мм, ширине листа до 2000 мм., весом рулона – 10 т).

Однако, при строительстве резервуаров большой вместимости готовые кольца имеют большие габариты (диаметром до нескольких десятков метров) и вес. Перемещение таких конструкций с площадки сборки на площадку монтажа требует привлечения мощных грузоподъемных механизмов, которые крайне сложно/невозможно доставить в условиях отсутствия инфраструктуры при освоении и эксплуатации отдаленных месторождений. При этом, применить технологию фирмыCSC для сборки колец с использованием гидравлического «разматывателя» с гибочным блоком непосредственно на основании строящегося резервуара невозможно без разработки специальной технологии и оснастки, в т.ч. кондукторов, обеспечивающих требуемую точность геометрии колец и устойчивость конструкции при монтаже методом «подращивания»,- требуется разработка специальной проектной и нормативной документации.

Способы сварки при монтаже стальных вертикальных цилиндрических резервуаров

|

Вид сварного соединения |

Рекомендуемые способы сварки |

|

Соединения окраек днища |

|

|

Соединения элементов центральной части днища |

|

|

Уторные швы в сопряжении стенки и днища |

|

|

Вертикальные соединения стенки |

|

|

Горизонтальные соединения стенки |

|

|

Соединение люков, патрубков и их усиливающих листов на стенке и на ПК |

|

|

Сварные соединения ветровых колец и колец жесткости |

|

|

Соединения плавающей крыши |

|

|

Сварные соединения лестниц, площадок, ограждений, кронштейнов |

|

Сварочное оборудование (9,10)

Установка автоматической сварки кольцевых швов AGW,- самоходный сварочный механизм для сварки под флюсом, разработанный для выполнения горизонтальных швов при изготовлении в полевых условиях стальных вертикальных цилиндрических конструкций.

Установка состоит из рамы, на которой смонтированы: место для оператора, сварочный узел, система подачи и рециркуляции флюса, блоки управления сварочным процессом и перемещением установки.

В качестве сварочной части используется комплект оборудования для автоматической сварки под флюсом компании Lincoln Electric, включающий сварочную головку NA-3SF, контроллер NA-3S и источники сварочного тока DC600 или DC1000. Возможно оснащение установки другим автоматическим сварочным оборудованием, например, головкой MAXSA 22 FEED HEAD и источником Powerwave ACDC1000SD.

AGW-I-D – универсальная модель. Применяется как для строительства традиционным методом «наращивания», так и методом «подращивания».

|

Модель |

Назначение |

Диаметр свариваемых конструкций |

Толщина свариваемого листа, мм |

Скорость сварки, мм/мин |

Высота свариваемых листов, м |

Диаметр проволоки, мм |

Вес, кг |

|

Универсальная установка, применяющаяся как для изготовления резервуаров методом как "наращивания", так и "подращивания". |

Мин 4,5 м, далее без ограничений |

8-45 |

100- 2 900 |

1,5-3,2 |

2,4 3,2 |

1100 |

Оборудование для сварки резервуаров: сварка вертикальных швов

Для выполнения вертикальных швов при изготовления резервуаров используются разнообразные способы сварки и оборудование. Выбор определяется толщиной свариваемых листов. При малых и средних толщинах (до 40 мм) применяется многопроходная полуавтоматическая сварка. Сварка осуществляется с помощью каретки, оснащенной колебательным механизмом (осциллятором) и перемещающейся по жесткой направляющей, крепящейся к стенке резервуара с помощью постоянных магнитов. Для удобства контроля сварочного процесса может использоваться специальный подвесной балкон с поднимающейся платформой.

При сварке полосы толщиной от 12 до 60 мм эффективно использование электрогазовой сварки (EGW – Electrogas welding). В процессе сварки электрод и кромки изделия плавятся и стекают в полость, образуя шов. В качестве оборудования для электрогазовой сварки применяются специализированные установки типа EGW.

Сварочное оборудование

Сварочный станок фирмы CSC (Франция) оснащен роликами для перемещения по периметру стенки резервуара, вальцами для выравнивания свариваемых конструкций, роликами для сдавливания и формирования полученного сварного шва. На станке используются сварочные аппараты в среде защитного газа. Применяется для строительства резервуаров методом «наращивания»; требуется модернизация конструкции для применения при монтаже резервуаров методом «подращивания».

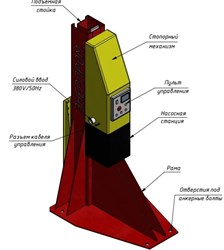

Одно из ведущих российских предприятий в области разработки гидравлических систем монтажа крупногабаритных конструкций ЗАО «Энерпром» (г. Иркутск).

Примеры гидравлического оборудования «Энерпром» для монтажа резервуаров методом «подращивания» (14)

Комплекс синхронного подъема резервуара ССПР-8/250/2400

Разработан и применен для строительства на месте монтажа методом «подращивания» изотермического резервуара, хранилища сжиженного этилена, диаметром 28 м, объемом 10 000м3.

Комплекс включает: восемь гидравлических подъемных механизмов, выполненных в виде стоек с размещенными внутри гидроцилиндрами; лазерные датчики перемещения штоков гидроцилиндров; восьми-поточную насосную станцию гидропитания и управления гидроцилиндрами с системой синхронизации положения штоков гидроцилиндров; комплект рукавов высокого давления на катушках. Максимальный вес поднимаемой конструкции 250 т, высота перемещения секции обечайки не более 2,4 м.

Комплекс выполнен в климатическом исполнении УХЛ категории размещения 1 по ГОСТ15150 и рассчитан для эксплуатации на открытом воздухе при прямом воздействии атмосферных осадков при температуре окружающей среды, ◦С, от -30 до +40. Рабочая жидкость: масло всесезонное гидравлическое ВМГЗ, ТУ 38.101479; МГЕ-10А, ОСТ 38. 01281

Насосная станция гидропривода комплекса 8НЭЭ16-5,0И400Т1-СПС; управление насосной станцией,- стационарный пульт автоматического управления с обратной связью с датчиками положения штоков гидроцилиндров.

|

|

Технические характеристики насосной станции 8НЭЭ16-5,0И400Т1-СПС

|

Ном. давление, МПа |

Ном. подача, л/мин |

Объем бака, л |

Привод |

Габариты, ДхШхВ, мм |

Масса без масла, кг |

|

16 |

5 |

400 |

Электродвигатель, 380 В, 4кВт |

1514х749х1260 |

272 |

Технические характеристики комплекса ССПР-8/250/2400

|

Параметры |

Значения |

|

Номинальное усилие, тс |

32х8=256 |

|

Номинальное давление, МПа |

16 |

|

Ход штока гидроцилиндров, мм |

2400 |

|

Габаритные размеры подъемного механизма, мм: габариты по сечению стойки/высота/габариты опорной площадки |

250х250/2820/535х800 |

|

Объем поршневой полости гидроцилиндра, л |

48,2 |

|

Усилие на один гидроцилиндр, тс |

32 |

|

Масса одного подъемного механизма, кг |

788 |

|

Время подъема резервуара на 2400 мм, мин |

80-96 |

|

Время возврата гидроцилиндров в исходное положение, мин |

34-42 |

|

Характеристики лазерного датчика расстояния: разрешение/повторяемость/точность, мм |

1/±5/±10 |

|

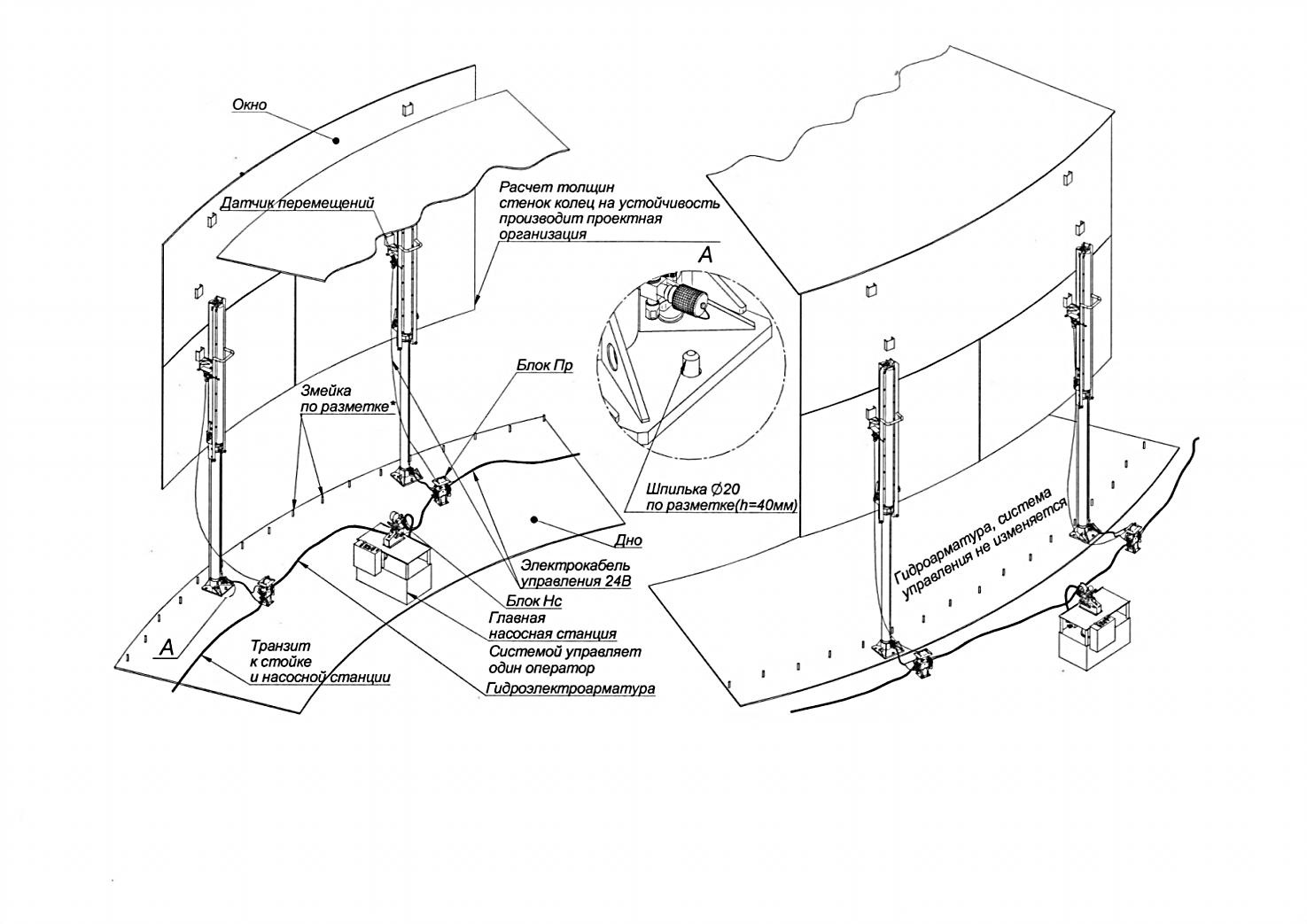

Комплекс «Энерпром» монтажа резервуара методом «подращивания» с применением N стоек монтажных гидравлических с управлением по технологии «pack»-стая (стадия-техническое предложение)

Пример, комплекс ССПР-35/200/1800, диаметр резервуара 32 м, вес 200 тонн, 35 домкратных стоек грузоподъемностью по 7 тонн.

Пример технических характеристик стойки монтажной гидравлической

|

Параметры |

Значения |

|

Грузоподъемность, тс |

7 |

|

Ход штока гидроцилиндра, мм |

1800 |

|

Фиксация от опускания |

Гидрозамок и храповый механизм |

|

Синхронизация подъема |

Электронная (автоматическая) |

|

Разность высоты подъема/опускания между стойками, мм, не более |

1 |

|

Управление |

С пульта любой стойки |

|

Температурные условия эксплуатации, ◦С |

От -20 до +40 |

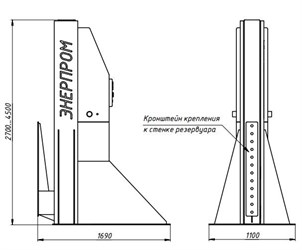

Комплекс синхронного подъема резервуара ССПР-15/375/2100 «Энерпром» (стадия-техническое предложение)

Предназначен для монтажа вертикального цилиндрического резервуара при полистовой сборке методом «подращивания».

Базовая комплектация комплекса ССПР-15/375/2100:

|

Наименование |

Количество |

|

Стойка гидравлическая с подхватом, номинальное усилие 25 тс, номинальное давление 32 МПа, ход штока 2100 мм, защита штока, механическая фиксация штока в выдвинутом положении |

15 шт. |

|

Насосная станция с электроприводом, 32 МПа, 5 л/мин, с блоком управления 15-ю стойками, 200 л, 380 В |

1 шт. |

|

Линейный блок управления стойкой |

15 шт. |

|

Датчик контакта (перемещения) |

15 шт. |

|

Комплект рукавов высокого давления длиной по 2 м |

15 шт. |

|

Комплект рукавов высокого давления длиной по 5 м |

15 шт. |

|

Комплект электроарматуры |

1 шт. |

Максимальным вес поднимаемой конструкции при базовой комплектации 375 т, высота обечайки за один подъем не более 2 м.

Особенности комплекса:

- шток стойки во время подъема закрыт стальным кожухом, что позволяет защитить его от грязи и сварочных искр на площадке;

- в конструкции стойки предусмотрен механический замок, который позволяет удерживать шток стойки в выдвинутом положении неограниченное время;

- возможность подключения к насосной станции до 15 стоек;

- управление комплексом осуществляется с блока на станции одним оператором;

- линейный блок управления подключается непосредственно к каждой стойке и соединяет всю систему по контуру последовательно; в процессе подъема стойки осуществляет управление включением/отключением подачи гидравлической жидкости по команде от насосной станции;

- датчик контакта имеет два магнита, одним из которых устанавливается на стойке, вторым – контактирует непосредственно с обечайкой резервуара. В процессе подъема, в случае размыкания контакта (свидетельствует об отставании соответствующей стойки по отношению к остальным стойкам), система прекращает подачу рабочей жидкости в остальные стойки до тех пор, пока отстающая стойка их не «догонит»;

- допуск на синхронность подъема +/- 2,5 мм.

Установка стоек системы может осуществляться как внутри резервуара, так и снаружи. Способ установки стоек с подхватом за технологические упоры на обечайках резервуара; вариант,-с подхватом за кольца жесткости обечаек резервуара.

|

Время подъема на высоту 2,1 м зависит от количества стоек и производительности насосной станции. При базовой комплектации системы 15-ю стойками и производительности станции 5,0 л/мин. время подъема на максимальную высоту составит 55 минут.

Система контролируемого подъема резервуара СКПР30-2200

*) По техническому заданию Заказчика возможна разработка системы с иными характеристиками (высота подъема, количество точек, и т.п.).

Библиография:

- «Руководство по безопасности вертикальных цилиндрических резервуаров для нефти и нефтепродуктов», утвержденное приказом Федеральной службы по экологическому, технологическому и атомному надзору от 26.12.2012 г. № 780.

- API 650 «Welded Tanks for Oil Storage. Effective Date: February 1, 2012».

- EN 14015 «Specification for the design and manufacture of site built, vertical, cylindrical, above ground, welded steel tanks for the storage of liquids at ambient temperature and above».

- А.Р. Волчков. Методы монтажа вертикальных цилиндрических резервуаров, возможные альтернативы. "Наука и технологии трубопроводного транспорта нефти и нефтепродуктов", №3(11), 2013.

- ГОСТ 19903-74 "Прокат листовой горячекатаный. Сортамент".

- ГОСТ31385-2008 «Резервуары вертикальные цилиндрические стальные для нефти и нефтепродуктов. Общие технические условия.

- ООО "НПФ "Алькон".

- УкрНИИПроектстальконструкция им. В.Н.Шимановского, патент Украины № 42820.

- ООО «Унипрофит-Союз».

- «Nanjing Auto Electric Co.Ltd» (NAEC), Китай.

- «Bygging-Uddemann AB», монтаж резервуара подращиванием.

- Bell Hydromatics, Индия, tankjackingequipments.com/gits/technical-support1-b.jpg.

- Astha Infra Engg.(India) Pvt.ltd.

- Примеры гидравлического оборудования «Энерпром» для монтажа резервуаров методом «подращивания», enerprom.ru.

Пожалуйста, укажите интересующие Вас модели в сообщении и наши менеджеры с Вами свяжутся в ближайшее время.